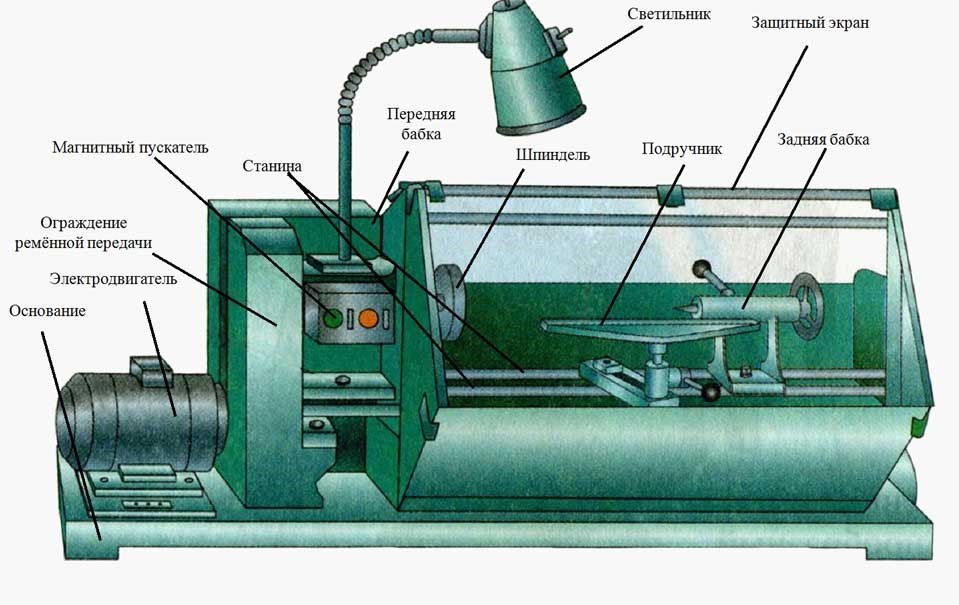

Суппорт – одна из важных и неотъемлемых частей токарного станка, которая выполняет роль опоры для заготовки и инструмента. История создания суппорта уходит своими корнями в далекое прошлое, когда развивалась техника и машиностроение. Основной целью суппорта является обеспечение устойчивого положения заготовки или детали на станке, а также промышленными стандартами признано создание условий для получения качественного обработанного изделия.

Суппорт токарного станка выполняет множество задач, включая поддержание точности обработки, стабилизацию вращения заготовки, а также обеспечение безопасности рабочего процесса. Он обладает регулируемыми ось и вытяжкой, что позволяет устанавливать нужные параметры и обеспечивает точную, ровную и качественную обработку материала. Использование суппорта повышает эффективность работы станка, что важно для производства высококачественной продукции.

Существует несколько видов суппортов, каждый из которых используется в зависимости от обрабатываемого материала и его особенностей. Один из них – стационарный суппорт, который обеспечивает точные и качественные работы при обработке различной продукции. Также существует невертикальный многоопорный суппорт, который используется для снятия высоких слоев металла и позволяет получить наиболее гладкую поверхность. Кроме того, есть еще и вертикальный суппорт, который предназначен для многооперационной обработки изделий и имеет большой радиус.

История создания суппорта токарного станка

Создание суппорта токарного станка представляет собой значительный шаг в развитии технологии металлообработки. История его появления берёт начало ещё в XIX веке.

Первые прототипы суппортов появились вместе с появлением токарных станков и предназначались для улучшения процесса обработки металлических деталей. В начале развития токарного производства суппорты представляли собой простые устройства, которые вручную устанавливались на токарные столы и оборудовались движущимися кулачками для подачи инструмента.

С течением времени в развитии технологий производства стали появляться более совершенные и автоматизированные суппорты.

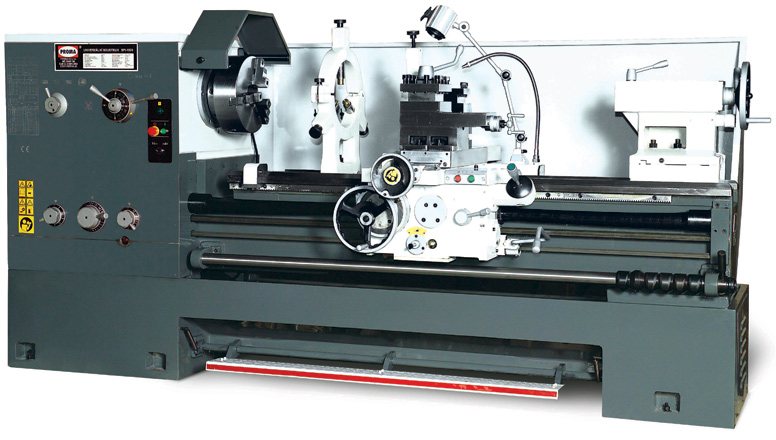

В начале XX века токарные станки с суппортами уже были широко распространены и использовались в промышленности. Они значительно улучшили процесс металлообработки, позволив обрабатывать более сложные детали и повысить производительность. Суппорты стали оснащаться более точными и надёжными механизмами для подачи инструмента, а также системами охлаждения для повышения срока службы режущего инструмента.

В настоящее время суппорты токарных станков применяются в широком спектре отраслей, включая машиностроение, автомобильное производство, энергетику и многие другие. Они становятся все более совершенными и автоматизированными, что позволяет обрабатывать сложные детали с высокой точностью и эффективностью.

Эволюция токарного станка и появление суппорта

С самого начала развития токарного дела, возникла необходимость в дополнительной поддержке заготовки, чтобы обеспечить более точную и устойчивую обработку. Так появился первоначальный вариант суппорта – устройства, которое крепится к основному станку и служит для опоры и фиксации заготовки.

С течением времени, суппорт претерпел значительные изменения и улучшения. В современных токарных станках суппорт выполняет не только функцию фиксации заготовки, но и обеспечивает точность и стабильность в процессе обработки. Большинство современных суппортов оснащены устройствами для автоматической подачи инструмента, что значительно упрощает и ускоряет работу оператора.

Существует несколько видов суппортов, включая обрабатывающий суппорт, подачный суппорт и центровой суппорт. Каждый вид суппорта имеет свои специфические особенности и применяется для определенных задач. Развитие технологий и инженерного мышления продолжает приводить к усовершенствованию и инновациям в суппортах, что позволяет получать более высокую точность обработки и увеличивает производительность токарных станков.

- Токарные станки существуют уже несколько тысяч лет и являются одними из самых древних инструментов человечества.

- Суппорт был разработан для обеспечения более точной и стабильной обработки заготовок на токарных станках.

- Современные суппорты оснащены устройствами для автоматической подачи инструмента, что повышает производительность станков.

- Существуют различные виды суппортов, каждый из которых имеет свои особенности и применение.

- Развитие технологий приводит к появлению новых и усовершенствованию существующих суппортов в токарном производстве.

Основные этапы развития суппорта

Первоначальное использование суппорта

Первые примитивные формы суппорта были использованы в древности для удержания заготовки при токарной обработке. Они состояли из простого желобчатого столика, на котором устанавливалась заготовка. С помощью деревянных клиньев, заготовка фиксировалась в нужном положении, а затем осуществлялась токарная обработка.

Развитие конструкции

Со временем, конструкция суппорта стала более сложной и совершенной. Были добавлены дополнительные механизмы для удержания и подачи инструмента, а также регулировки положения суппорта. С помощью этих усовершенствований стало возможным достичь более точной и эффективной токарной обработки.

Введение автоматизации

С развитием технологий и автоматизации производства, суппорты стали оснащаться электромеханическими и гидравлическими системами для автоматического управления и подачи инструмента. Это позволило существенно повысить производительность и точность токарного станка.

Современные виды суппортов

В настоящее время существует большое количество различных видов суппортов, в зависимости от конкретных потребностей и особенностей токарного оборудования. Некоторые из них предназначены для обработки малогабаритных заготовок, другие — для обработки крупногабаритных изделий. Также существуют специализированные суппорты для обработки сложных форм и контуров.

Постоянный поиск совершенства

Современные производители постоянно работают над улучшением конструкции и функциональности суппортов. Используются новые материалы, системы управления и технологии, чтобы обеспечить более точную и эффективную работу токарных станков. Вся эта эволюция суппорта ведет к улучшению качества и точности обработки деталей.

Назначение суппорта токарного станка

Назначение суппорта состоит в том, чтобы поддерживать заготовку и предотвращать ее деформацию или смещение в процессе обработки. Он также обеспечивает опору для инструмента и позволяет достичь требуемой точности и качества обработки.

Основные функции суппорта:

- Поддержка заготовки и предотвращение ее осевого и радиального смещения;

- Стабилизация обрабатываемой детали;

- Обеспечение точного удержания инструмента;

- Передача давления резания на заготовку;

- Повышение точности и качества обработки;

Суппорты могут быть с фиксированной или подвижной подачей. С фиксированной подачей суппорт не движется во время операции, в то время как с подвижной подачей он может перемещаться по оси станка. Также суппорты могут иметь различные формы и конструкции, а их выбор зависит от типа обрабатываемой детали и требований процесса.

Обеспечение точности и стабильности процесса обработки

Для достижения высокой точности и стабильности процесса обработки на токарных станках применяются различные элементы и механизмы поддержки. Они позволяют минимизировать деформации и вибрации, обеспечивая точность и повторяемость обработки.

Основными элементами обеспечения точности работы являются:

| Название элемента | Назначение |

|---|---|

| Подшипники с опорными поверхностями | Обеспечивают точное позиционирование и направление движения инструмента и заготовки. |

| Гидравлические устройства | Используются для компенсации деформаций, возникающих в результате нагрузок на инструментальное оборудование и заготовку. |

| Устройства контроля и измерения | Позволяют контролировать и измерять точность обработки в режиме реального времени. |

| Системы автоматической коррекции | Осуществляют автоматическое корректирование параметров обработки для обеспечения требуемой точности. |

| Антивибрационные системы | Снижают вибрацию и её влияние на точность обработки, повышая стабильность процесса. |

Все эти элементы в совокупности обеспечивают точность и стабильность процесса обработки на токарных станках. Каждый из них выполняет свою функцию, но только вместе они обеспечивают высокую точность и повторяемость результатов обработки.

Повышение эффективности и производительности станка

Для достижения оптимальной эффективности и производительности токарного станка необходимо учесть ряд факторов и осуществить соответствующие мероприятия.

Одним из важных аспектов является правильная настройка и обслуживание суппорта токарного станка. Поддерживать его в исправном состоянии поможет своевременная смазка и замена расходных деталей.

Также необходимо выбрать подходящий тип суппорта в зависимости от выполняемых операций. Здесь важно учесть как материал заготовки, так и требования к точности и качеству обработки.

Оптимизация производственного процесса также включает использование современного программного обеспечения и контрольных систем. Это позволяет автоматизировать определенные операции и повысить точность обработки.

Рядом современных токарных станков комплектуются дополнительными устройствами и инструментами для расширения функционала станка. Например, системы быстрой смены инструмента, револьверные головки для многозаходной обработки, и устройства для автоматической выгрузки готовых деталей.

Систематическое обучение и повышение квалификации операторов также играет важную роль в повышении производительности станка. Квалифицированный персонал может быстро и эффективно настраивать и перенастраивать станок для различных задач.

Наконец, рациональное использование рабочего времени и организация процесса работы также способствуют повышению производительности токарных станков. Это включает правильную смену инструмента, минимизацию простоев и оптимизацию последовательности операций.

| 1 | 2 | 3 |

| 4 | 5 | 6 |

| 7 | 8 | 9 |

Виды суппорта токарного станка

- Фиксированный суппорт — наиболее простой и распространенный вид суппорта. Он имеет жесткое крепление к токарному столу и не может быть перемещен вдоль оси своими силами. Фиксированный суппорт обеспечивает опору обрабатываемой детали при токарной обработке и позволяет осуществлять резание в продольном направлении.

- Подвижный суппорт — отличается от фиксированного тем, что может перемещаться вдоль оси своими силами. Это позволяет осуществлять токарную обработку деталей с различными длинами и формами. Подвижный суппорт также имеет возможность задания радиуса реза и наклона инструмента для создания определенной формы детали.

- Сопряженный суппорт — используется для копировальной токарной обработки. Он имеет особую конструкцию, благодаря которой может копировать контур заготовки или шаблона. Сопряженный суппорт оснащен механизмом, который позволяет ему двигаться по контуру детали или по шаблону, передвигаясь вдоль оси.

- Комбинированный суппорт — сочетает в себе функции фиксированного, подвижного и сопряженного суппорта. Он позволяет выполнять различные операции токарной обработки на одном станке без необходимости изменения инструментов или настроек. Комбинированный суппорт обладает высокой гибкостью и эффективностью в производстве.